“极星2是2020年最好的一款电动车。”

这句话不是我们说的,而是一群欧洲同行的评价。由于大部分欧洲汽车媒体和消费者并不是狂热的特斯拉粉丝,所以这份评价实际上相当客观。

前些日子,极星在浙赛举办了首场“极星2全国媒体试驾会”。在这条多弯且落差极大的新赛道上,极星2以1′47″800的成绩刷新了圈速纪录,加冕为“浙赛最快EV”。而被业内公认为EV标杆的Model 3,在这条赛道上的圈速成绩是1′50″643。

由此可见,《Top Gear》诚不欺我,因为他们对极星2的评价是这样的——“这是你能在市面上买得到的最成熟的纯电动车,有着极致的品控和出色的驾驶体验。”

其实但凡了解极星前身的同学,大概率都会对极星2的驾驶体验报以期待。毕竟当年“北极星”这个名号在全球性能车圈中,就如同北欧主神奥丁在世界神话圈的地位一样,是可以做立碑作传的存在。

作为一家欧洲研发、中国制造、全球销售的高性能电动汽车品牌,全新的极星虽然不太喜欢和燃油时代的辉煌扯上太多关系,但也不得不承认,“北极星”的性能基因确实在极星上得到了完整的延续。

当然,对于大部分将极星2和Model 3看作竞争对手的消费者来说,驾控性能真的只是其次,因为真正能让极星2挑战Model 3的重点,其实是品控。

众所周知,Model 3的品控相当感人。作为售价接近30万的豪华车,各种左右不齐的车身间隙,内饰件上的毛边,以及毫无质感的用料,确实对不起“豪华”二字。反观极星2,便非常清楚“豪华”二字背后需要做些什么。

评审车间,品控的最后一道关卡

在由沃尔沃负责运营管理的中国台州工厂内的评审车间内,几名评审小组乘员借用极星2为我们展示了什么叫做豪华品牌的品控。

比如关于车身间隙,据工作人员介绍,他们每周都会随机抽取一台下线的极星2,通过一套专车专用的定制化量规,对全车1460多个间隙面测量点位进行测试。

这些经过量规测量的数据,会通过网络实时传送到数据库中进行比对,只有正负差在0.1mm之内才算合格。

借助这样严苛的评审标准,极星对装配工艺进行了持续且严苛的品控管理,最大程度杜绝了车身间隙不均的问题产生。

又比如关于车身色差。工作人员告诉我们,就如同沃尔沃著名的鼻子小组一样,工厂内也有一个由至少五人组成的专业色彩评审小组。

和车身缝隙评审一样,同样是随机抽取下线的极星2,然后放在专业的灯光环境下进行主观色差对比。

据了解,这些评审人员均通过了极为严苛的专业色阶测试,有着远高于常人的色彩敏感度。在评审的时候,他们之间还不能进行任何语言或者肢体上的交流,以免造成潜意识上的影响。

整个评审为10分制,只有平均分高于7分才属于合格。而他们所给出5分,至少在没有色盲和色弱的笔者看来,已经是趋于完美了,由此可见极星对于品质的要求是有多么苛刻了。

优秀的品控源于强大的全球工厂

其实台州工厂内特设的专业评审车间,也只是整个极星品控环节的其中一项。除了严苛的室内评审检测之外,每一台极星2下线之后,还会以高于普通消费者体验标准的动态测试进行检测,其中包括了50公里全路况测试、全面底盘检测、360°全方位淋雨测试等等。

这些室外检测和评审车间一样,均是以消费者视角为依据。但凡其中任何一项被认定从消费者视角看存在问题,即便已经通过了所有的线上检测,这台极星2依然会被退回工厂。

当然,被退回工厂的极星2几乎如凤毛麟角一般,其原因是这间年产量达20万辆的台州工厂,一直都在严格执行着沃尔沃全球生产制造体系,即VCMS。

在这个体系之下,从前端的采购,再到后续的四大生产流程(冲压、焊装、涂装、总装),每一个车间,每一道工序,都有着极其严苛的检验和品质控制标准,这便是沃尔沃著名的7层次质检体系。

同时,和其他由沃尔沃运营管理的工厂一样,台州工厂从制造体系、质量体系,包括工作流程上都是完全一致,且所有环节配备生产追朔系统,关键部件更是可以全球全生命周期赘述。

这也是为何台州工厂会被沃尔沃称为全球工厂的原因之一,因为其完全展现了吉利控股集团全球制造体系和全球化工厂的价值,正如我们在生产线上看到的那些准备销往全球的右舵车一样。

体系背后的世界级智造实力

还记得特斯拉的“超级工厂”吗?从生产先进性来看,我们此次参观的台州工厂,也完全可以看作是沃尔沃的“超级工厂”。

这座占地73万平方米的生产基地建设于2013年,现有2400名员工以及冲压、焊装、涂装、总装、电池五大车间,是国内首个CMA智能工厂,可以共线生产沃尔沃、极星和领克三大品牌的CMA车型,且供应全球市场。

其中,冲压车间拥有2条大型贯通式冲压高速生产线,具备每分钟15次高频率冲压节拍,可以在3分钟之内完成全自动换模,自动化率达100%,且单台压机最大成型力达2500吨,是世界领先的全自动冲压生产线。

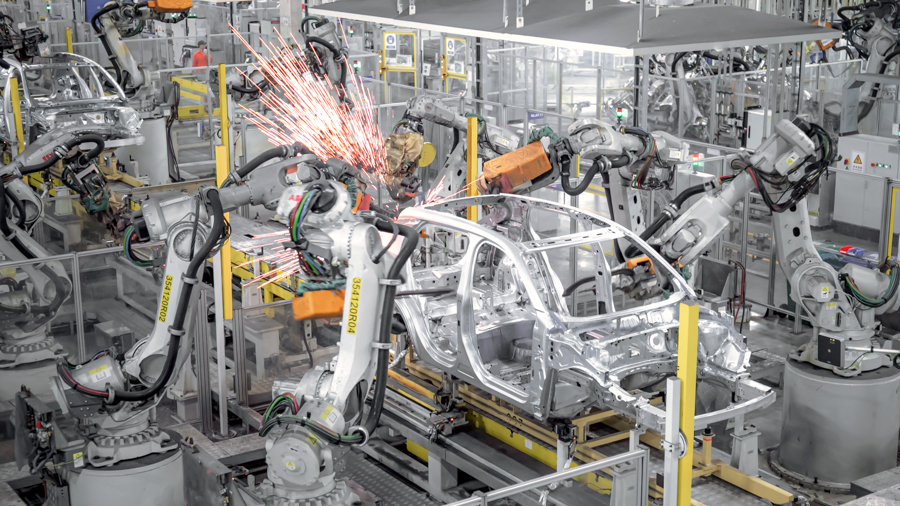

焊装车间则全部采用了世界一流的ABB机器人,主线自动化率同样达到100%。而且还拥有世界上最先进的焊接控制系统,自适应焊接合格率高达99.5%。不仅如此,该车间还使用了第三代超声波无损探伤仪,不仅平均测量速度可达2.8秒/测点,相比传统检测时间还缩短了90%以上,更可达100%精确检测。

涂装车间拥有20台静电高压喷涂机器人和8台涂胶机器人,保证了涂装外观质量稳定,确保了每一辆下线的极星2都能拥有均匀、完美的漆面。除此之外,该车间还配备了RoDip 360°电泳翻转线,可以有效消除内部气室,提高车身电泳效果,避免电泳不良,从而提升车身防腐蚀能力。

总装车间目前采用了沃尔沃全球统一的标准化操作系统和作业流程。其中该车间的底盘与身整体100%自动化合装处于全球领先水平,具有极高的装配精度,保证了后期车辆的行驶质感和动态性能。

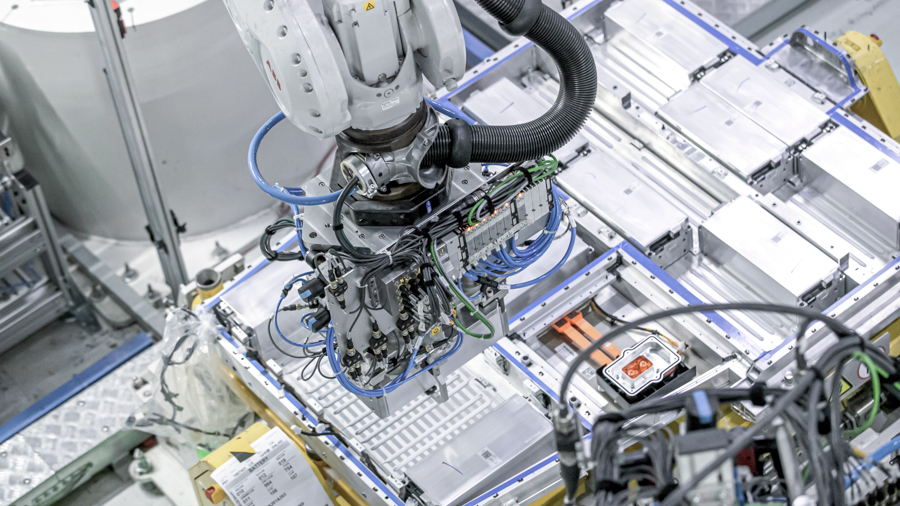

另外在台州工厂的电池车间中,极星2所使用的电池包从装配到完成检验直至搬运至主线的过程,同样基本做到了自动化,比如模组抓取、安装、涂胶等等。只有连接部分采用了人工装配,且全工位都配备了全套的阿特拉斯拧紧枪,同时95%以上的拧紧点还具备停线及问题记录功能。

写在最后:

正所谓好饭不怕晚,好女不愁嫁,时隔一年半终于量产交付的极星2确实给了我们极大的惊喜。而在结束台州工厂的参观之后,我们也愈加肯定这段时间的等待是值得的。

虽说新能源车市场目前还算是一片蓝海,但也只能算是伪·蓝海了。随着传统车企的大规模涉足,其市场竞争已然是越演越烈。此时如果还只抓技术的先进性,而不考虑品质的优秀性,任何头部品牌都可能会在未来的竞争中被淘汰。

所以此时此刻看来,拥有豪华品牌基因的极星2,在未来的竞争中具备着极强的竞争力。毕竟,谁不喜欢一款设计简约纯粹,拥有创新数字科技,且具备丰富驾驶乐趣的电动车呢?更何况在台州工厂的支持下,还拥有如此优秀的品控。

分享到:

分享到: