2020年10月,在一个月的时间里,某品牌同款纯电动车型发生4次冒烟起火甚至爆炸事件,纯电动汽车的安全问题再次被推倒了风口浪尖。

在品牌官方说明当中,起火事件的根源是“由于电芯供应商在生产过程中混入了杂质,导致动力电池产生异常析锂,极端情况下可能导致电芯短路,引发动力电池热失控并产生起火风险。”

时至今日,电动汽车起火事件的发生,屡见不鲜。但在各种声明与铺天盖地的正向报道中,也很快销声匿迹,如若不是单月4次的佳绩,可能也不会引发如此重视。

电动汽车的安全容易出现问题是必然的吗?答案应当是否定的。当下纯电动汽车品牌的旗下车型,出现自燃的概率,绝对没有“在中国两辆车对撞、尤其是发生25%偏置碰撞的比例在所有的交通事故中只占1%。”这样的高比例,业内知名品牌也创造过“23年,电池安全0事故”的佳绩。纵然不完全是纯电动,但也值得极为难得。

最终,还是一个造车理念与事在人为的结论。

电动汽车的发展应当重技术研发,重三电,重安全。对于一个新能源汽车品牌而言,除了供应商体系的把控,生产制造体系,最重要的还是自主研发的能力,以及对产品、对零部件的测试测验能力。在中国汽车市场的新能源品牌当中,北汽新能源应当是在这方面最为完善、全面的企业。

工欲善其事,必先利其器

BEIJING汽车位于北京亦庄“中国蓝谷”的新能源试验中心斥资20.51亿元打造,是国内领先、国际一流的新能源汽车试验验证平台。建设面积5万平方米,共有88个实验室,拥有各类国际先进的测试设备550余台套,一期项目于2019年7月22日正式启用,二期项目预计将在2020年二季度完工。

这是目前中国汽车市场唯一一个全面覆盖电池、电机、电控、智能网联、轻量化、整车应用六大关键核心领域的研发中心。拥有现阶段最为先进的标准体系、试验设备,以及各个细分领域的技术人才。除了能够自给自足,还能够反哺北汽集团的合资单位。奔驰的纯电动产品就有部分的研发测验在此完成。研发中心也一直与优秀行业伙伴共建共享并向全行业开放,以求不断加速技术新变革,树立品质新标杆,力求满足面向未来的世界级智能网联电动汽车的开发需求。

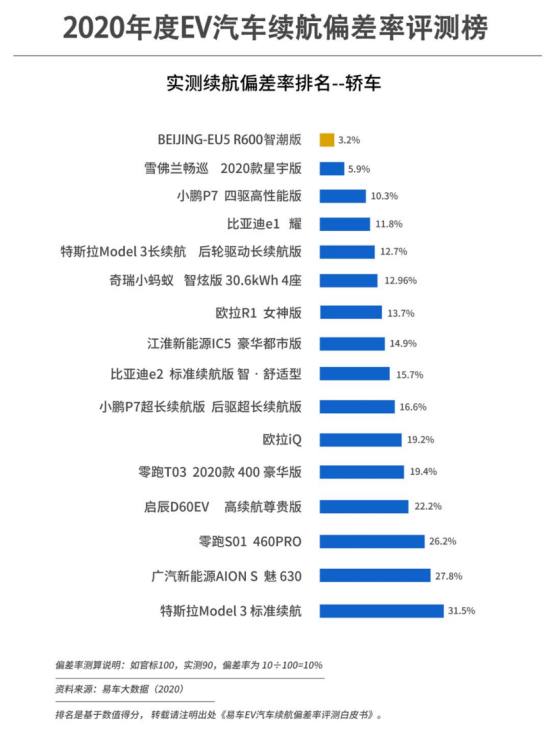

反映到的实际的产品本身,北汽新能源旗下产品,在续航的真实性、车辆安全性、技术先进性等方面也是行业内首屈一指的。

以我们所熟知的三电核心技术的为例,累计行驶总里程已超166亿公里,成功验证了其三电技术的可靠性。在近期举办的2020年度“中国汽车工业科学技术奖”终评会上,BEIJING汽车三电平台关键技术与产业化项目获得科技进步奖一等奖,赢得了行业权威专家与市场的认可。

三电技术实力的背后,是一流的设备与能力

BEIJING汽车采用了源自宁德时代的高密度三元锂电池,密度高、电池轻,为了保证电池部分的安全性,BEIJING汽车10年间积累的电池组密封技术,让电池组得到了IP68级别的安全防护。对于电池系统的试验,试验中心能够达到100%的覆盖国标与企标。中心构建了覆盖从电芯到PACK的全面试验能力, 具备电池温湿度、振动、海拔、盐雾等全环境下电性能、耐久性能的测试能力,其设备与试验能力也是国际一流。

同时,还为其配备了拥有电池单体电压偏差自均衡功能,智能监控调节电池单体电压的BMS系统;集成了远程控制、高效液冷、充电预热、行车加热以及驻车保温等多项黑科技的IBTC智能仿生温控系统。

说起智能仿生温控系统,这绝对是北汽新能源旗下纯电动车型能够拥有更为真实续航的核心技术之一,能够创造出此项黑科技,自然是得益于开中心所具备的电池全气候 BMS标定、研发及测试能力,以及为其配备的国际先进的电池系统全气候模拟台架。拥有一个全面集成各种复杂工况的电池系统试验部门,大大缩短了产品的研发周期。

电池作为纯电动汽车的核心组成部分,还拥有着像行业领先的DWTM干湿分离式热管理技术、电池包体积利用率更高的CTP电池包技术。除了电池,北汽新能源车型的电机、以及EMD3.0智能电控系统都是北汽新能源能够获得市场与消费者认可的重要条件,而这一切的达成与试验中心密不可分。

众所周知,北汽新能源旗下的车型所搭载的EMD3.0智能电控系统,也是当下中国新能源汽车市场当中的佼佼者。BEIJING汽车试验中心具备从模块到整车的控制系统软件及其通讯性能的全面验证能力,并建立了完整的HIL、域测试、整车lab-car、实车测试的测试链,无论是软件测试理念还是用例体系都是处于全球领先水平的。

不仅仅是三电部分,研发中心还有着世界一流的进行整车试验测试,以及全环境、全范围,国际高端驱动系统的测试体系。

驱动系统方面,拥有涵盖电机、动力总成、传动系统的全环境性能及可靠性测试能力,全面满足电机及驱动系统、控制系统的标定与测试需求。电机台方面,覆盖高、低功率、高、低扭矩、高、低转速等全范围的测试能力。其中,北汽新能源所拥有的高达2万转的电机台也是极为少见的,国际一流的设备。

在消费者更为直观可以体验到的NVH领域,拥有目前国际最先进的NVH电机,配备目前国际最高端的碳纤维穿墙轴,电机最高转速可达16000rpm。通过测试可以更好的解决掉电动汽车本身的高频噪音以及更容易感知到的风燥等。

试验中心同样拥有独立的电机EMC测试能力与当前最高端的技术解决方案,其中包括传统的3米暗室配备一套电机测试台架,两驱三电机台架、四驱四电机台架,还能够进行减速器、驱动系统、动力总成系统等核心部件的标定、性能及可靠性测试能力。

此外,对智能网联验证系统,对轻量化的材料、性能、失效与环境模拟等分析能力,BEIJING汽车的新能源试验中心都有着国内外一流的测试设备、流程、体系,以及专业的人才,以及更加全面的试验功能与试验对象。

效率与能力的提升,也促使BEIJING汽车在新能源领域的研发水平不断提高,产品性能、品质不断优化,逐步突破同时试验设备的能力和水平滞后的现状。在这个大前提之下,也催生了像BEIJING汽车EMD 3.0智能电控系统,IBTC智能仿生温控系统,达尔文系统,并加速了它们不断的迭代升级。

严格意义上讲,这个新能源试验中心的出现,也极大程度上推动并奠定了整个北汽新能源甚至集团,在过去的新能源快速发展的时代当中,一直能够保持领先地位,旗下产品能够迅速获得市场认可并热销至今。发展至今,其对于行业标准的设定、标杆的建设,对整个新能源汽车领域的重要性不言而喻。在未来还将能够实现面向全行业开放,实现营收开源。

侃车观点:

对于自身而言,新能源试验中心的出现,对于北汽新能源在产品的打造,树立品牌良好口碑,赢得市场与消费者的认可有着至关重要的作用。不断建立更新、更权威的试验体系与标准,树立行业标杆,与产业链伙伴共同成长,其目的就是打造更加优质的产品与行业环境,促进整个市场的良性发展。

抛开现今取得的成就不谈,建立能够覆盖电池、电机、电控、智能网联、轻量化、整车应用六大关键核心领域的试验中心这一举动,就值得多数企业效仿学习。如我们开篇所提到的自燃问题,根本原因出在了电池供应商层面,换而言之这个品牌其实没有把好最后一道关。对于供应商的监测监管,包括供应零部件的质量以及整车质量的把控,都应是企业做好这最后一道防线。

分享到:

分享到: